カヌー制作 ~ステムの制作・材料の挽き割りと曲げ加工~

ようやくここまで来た!やっとカヌー本体制作に突入。そして、はじめてのスチームベンディングにトライ!

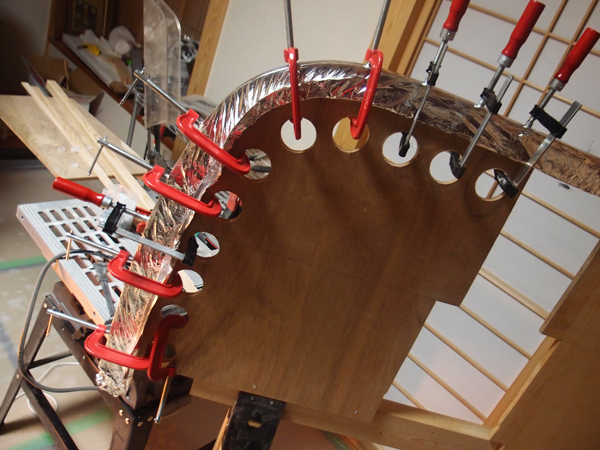

ステムは、カヌーの両端に使用するパーツで「インナーステム」と「アウターステム」があり、カヌーの両端を支える大事なパーツです。見ての通り湾曲した部品なのですが、強度を高めるため木材から切り出すのではなく「スチームベンディング」という方法で木材を曲げて作ります。太い角材だと曲げるのが大変なので、6㎜厚程度の材料を重ねて曲げ、その後接着するのが一般的なようです。

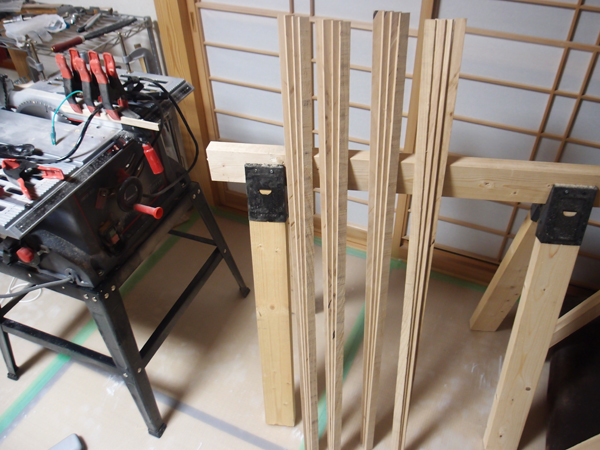

まずは材料の挽き割りから。

長さ1200mmの板材を挽き割り、1200×22×6.35(㎜)の細長い材料を作ります。

板材を挽き割るために、丸ノコで自作テーブルソーでも作ろうかと考えるも

安全第一ってことで市販のテーブルソーを購入しました(^^;

我が家の家計からするとやや高額な工具ですが、これがあると加工の幅が一気に広がるので

思い切って購入しました。もちろん安いものを…

木材の切取り、正確な切断加工、ホゾや溝きり加工など製材作業が簡単!板材、長い角材等の切断… |

この細い材料をインナーステム用×3本、アウターステム用3本、両側に取り付けるので計12本。

私はステムモールドのカットラインを6㎜小さく間違って切ってしまったので、

補正用に材料を各1本ずつ追加し、7本1セットを2セット作ることになります。

初めてだったので切断面にのこぎりのあとがかなり残ってしまいましたが、

今回はこれで良しとします(大丈夫か?)

これを束ねてしばらく水につけるのですが、この長さを入れる容器はもってないので、

浴槽に浸けること約数時間。あ、もちろん妻に了解を得たうえでです(笑

さ、準備も整ったことだし曲げてみよう♪

今回用いた曲げ加工の方法ですが、カヌークラフトに掲載されていた、やかんでお湯を沸かして、蒸して~ だといろいろ準備しなければならないものが出てくるので、ネットで知ったアイロンを使った曲げ方でやってみることにします。

この方法だと、ティッシュとアルミホイルで材料を包むため、それが断熱材の役割を果たし加熱をやめてから温度低下しにくいので、曲げる際にある程度時間の余裕ができます。初体験の私にはまさにぴったりの方法v

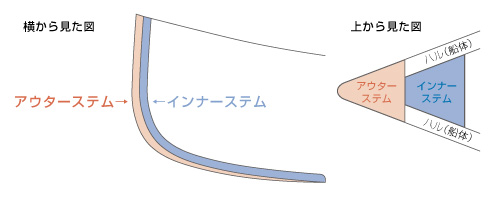

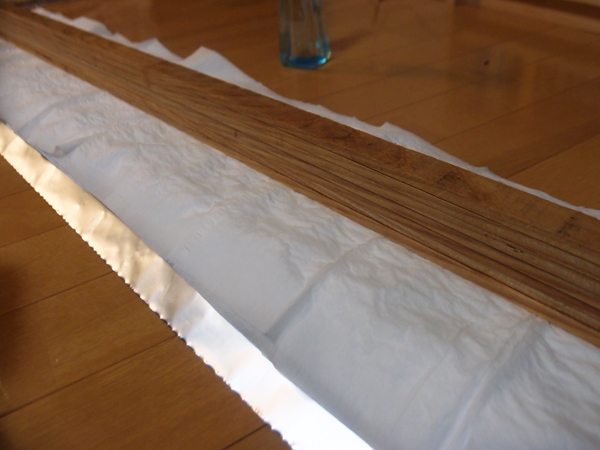

水に浸けて湿らせた木材をティッシュペーパー(3枚重ね)とアルミホイルで包みます。

ほんとはタオル使うそうですがもろもろの事情でティッシュです。

ティッシュはびちゃびちゃになるくらい水を含ませておきます。

木全体をくるんで準備完了!

そしたら、ひたすらアイロン掛け。

加熱時間の目安は厚さ10mmごとに10分らしい。今回は約20mmなので20分です。

アイロンを当てるとジューと内部で沸騰する音がします。

中が熱くなってくると、アイロンを当てた瞬間に全体が膨らみ、蒸気に木材のにおいが混じってくるので

私の場合はそれを完了のサインとしました。

心配なので結局30分くらいやりました。

映画見ながらやってたので特に苦も無くできました(^^

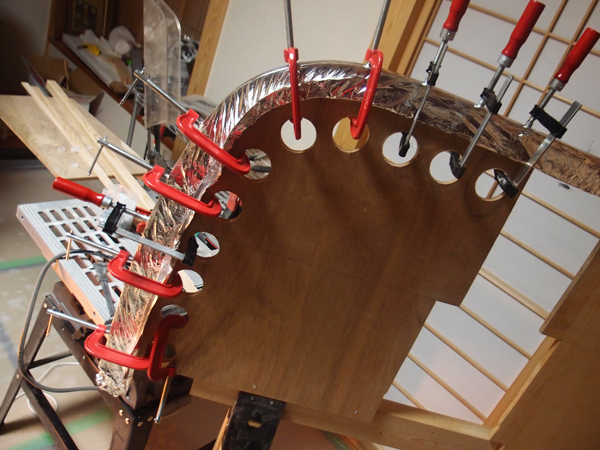

いよいよ曲げに入ります。

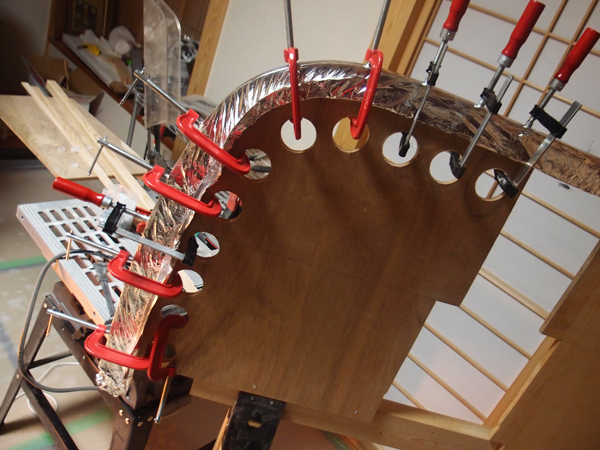

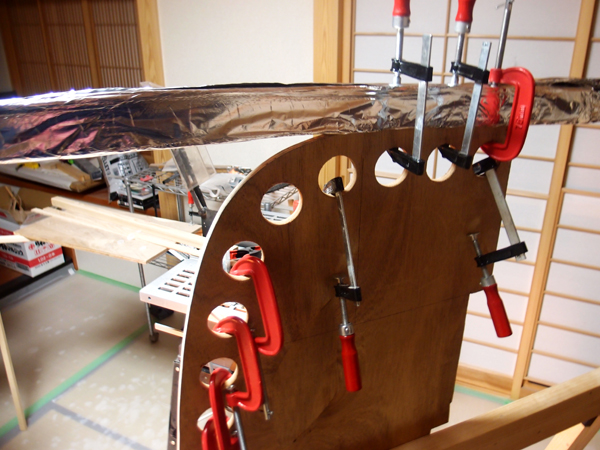

ストロングバックからステムモールドを外して、台に取り付けておきました。

曲げは時間との勝負。数分以内に曲げなければなりません。

もたもたしなくていいように、あらかじめクランプをすぐ締められるように準備しておきます。

触ると火傷するのど熱いので、手袋必須です。

ダッチオーブンなどで使う革製のグローブを使うとばっちり。

でも、ゴワゴワしてクランプを扱いづらそうだったので、作業用の手袋を2枚重ねで行いました。

端から順番にクランプで止めていきます。

あっさり完了!

驚くほど簡単に曲がりました。

うそでしょ!?ってくらいグニャっと曲がります。あんなに硬い木があっさり曲がるのには驚きました。

熱を冷ましてから、アルミホイルとティッシュを木肌が出るくらい取り除き

このまま数日間乾燥させます。

ようやく最初の難関をクリアしました。

この後は、接着→べベル加工となる予定。

〆

![]() ←クリックしていただけると励みになります!

←クリックしていただけると励みになります!